CO MAJÍ SPOLEČNÉHO ADITIVNÍ TECHNOLOGIE A CESTA NA VRCHOL? PEČLIVĚ STAVÍTE VRSTVU PO VRSTVĚ, AŽ POSTUPNĚ DOJDETE K ÚSPĚCHU.

3D tisk už dávno není žádná exotika pro pár vyvolených! Aktuálně jde o významně skloňované téma, a to i v souvislosti s optimalizací a šetřením ve výrobě nebo při hledání nejproduktivnější výrobní metody. A váš podnik může posunout o další – velmi významnou úroveň výš!

Myslíte si, že aditivní technologie dokáže nabídnout jen plastový tisk prototypu? Kdepak! V řadě případů dokáže nahradit sériovou výrobu, urychlit vývoj i uvedení produktu na trh a pomoci optimalizovat procesy ve firmě. V určitých oblastech dokonce pomáhá lidem.

A já s tím pomohu Vám!

HLEDÁNÍ SYNERGIE A NALEZENÍ IDEÁLNÍHO ŘEŠENÍ PRO ZÁKAZNÍKA JE PRO MĚ PRIORITOU. SPOLEČNĚ NAJDEME ŘEŠENÍ, KTERÉ PŘEDČÍ VAŠE OČEKÁVÁNÍ!

3D Tisk

-

Plast

Plast

-

Kov

Kov

-

Vosk

Vosk

- FDM (Fused Deposition Modeling)

Patří mezi nejznámější a nejpoužívanější technologie, které využívají polymerové materiály. Používá plastové vlákno (tzv. filament), které se plastifikuje v trysce a lokálně se vrství na platformu. Materiálů je na výběr mnoho jako ABS, PLA, PET-G včetně pružných materiálů nebo kompozitních materiálů pro funkční díly. V neposlední řadě je zde sériový granulát, který je identický s materiálem používaným pro vstřikované díly – používá se u technologie APF (Arburg Plastic Freeforming).

- SLS (Selective Laser Sintering) a MJF (Multi Jet Fusion)

V obou případech je základním principem sintrování prášku (nejčastěji polyamidového) v požadovaném místě. SLS využívá laseru, u MJF dosahujeme výsledku pomocí generovaného tepla a speciálního pojiva. Díly vyrobené tímto způsobem se mimo funkčních i pohledových prototypů používají také jako díly ve výrobě. Mají podobu personalizovaných nástrojů a přípravků. V některých případech dokonce nahrazují sériové díly! Obě technologie jsou díky dlouholetému vývoji velmi produktivní a není potřeba se omezovat pouze na kusovou výrobu.

- SLA (Stereo Lithography) a DLP (Digital Light Proccesing)

K výrobě dílů využívají tyto technologie nádrž s tekutou pryskyřicí, která se vytvrzuje pomocí UV záření. Tento způsob tisku je jeden z prvních, který se pro 3D tiskárny vyvinul a používá se dodnes ve velké míře. SLA pomocí laseru a DLP pomocí projektu osvítí průřez vrstvy požadovaného dílu. Tím polymer vytvrdne. V prototypové výrobě se mimo velkoformátových SLA strojů využívá také technologie MJ (Material Jetting), kde místo nádrže s pryskyřicí nanáší materiál tisková hlava přímo na platformy. K vytvrzení dochází pomocí velmi silných UV lamp na bocích tiskové hlavy. Díky tomu lze v rámci tisku kombinovat různé materiály a barvy, bez nutnosti lepených spojů!

- SLM (Selective Laser Melting) a EBM (Electron Beam Melting)

Tyto technologie využívají principu tavení kovového prášku. V prvním případě pomocí laseru, v druhém pomocí elektronového paprsku. Materiál se v potřebném místě zahřeje na požadovanou teplotu, čímž dojde ke spojení jednotlivých částic. Na rozdíl od SLS zde hraje velkou roli atmosféra, která je uvnitř stavební komory. Pro stabilizaci procesu tavení se používá řízené proudění inertního plynu (argonu nebo dusíku) a pro EBM je v komoře udržováno vakuum. Vzhledem k tomu, že se jedná o výrobu kovového dílu, následné potřebné operace se více podobají konvenční výrobě. Musíme odstranit podpůrné struktury, které jsou pro správný tisk výrobku v určitých případech nutné (oddělení od platformy, tvarové převisy a podobně). Odstranění probíhá brusným kotoučkem, pásovou pilou aj.

- WAAM (Wire and Arc Additive Manufacturing)

WAAM je metoda tisku, která využívá navařování kovového drátu ve vrstvách a v ochranné atmosféře. Jedná se o roboticky řízené navařování, které může být doplněné konvenčním obráběním v rámci jednoho stroje. Díky tomu lze mít v podniku velmi produktivní aditivní stroj vyrábějící finální výrobky!

- FDM

Technologie FDM má uplatnění nejen v plastech, ale i kovech. Místo plastového vlákna lze použít filament skládající se z kovového prášku a pojiva. Při tisku se pojivo roztaví, a tím dojde ke spojení jednotlivých vrstev mezi sebou. Vytištěný díl (tzv. Green part) se ve speciální myčce zbaví většiny pojiva a dá se do pece, kde proběhne sintrovací proces, a tím vznikne finální díl. Stejný proces využívá prášková technologie BJ (Binder Jetting) s tím rozdílem, že díl vzniká aplikací pojiva na vrstvy prášku, místo z vlákna.

- Tisk voskových modelů

Patří mezi velmi silné odvětví 3D tisku. Modely pro tuto metodu lze vyrábět rychle, přesně a levně! Je ideální pro kusovou a malosériovou výrobu. Využívá se k tvorbě menší série kovových dílů, kdy obrábění nedává smysl. Následně přichází na řadu odlévání.

- Metoda ztraceného vosku

Metoda hojně využívaná jak v prototypové, tak sériové výrobě. Díky použitým technologiím je voskový model přesný a s jemným detailem. Setkáme se s ní ve šperkařství, ale i v dalších odvětvích průmyslu.

Obrábění

-

Umělé dřevo

Umělé dřevo

-

Plasty

Plasty

-

Hliník

Hliník

Je spojena s vývojem snad odjakživa. Jedná se o polyuretan lisovaný do bloků o různých hustotách a s přidáním různých příměsí (hliník, polymer aj.). Jednotlivé části lze k sobě spojovat před i po obrábění pomocí lepidel, které mají stejné či lepší vlastnosti než samotný materiál.

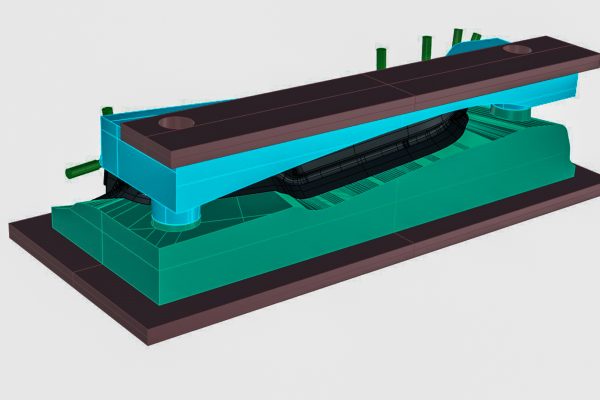

Metoda umožňuje produkci neomezeně velkých dílů. Příklady výroby z takového materiálu jsou interiérové a exteriérové díly prototypů vozidel, nebo kontrolní, měřicí či montážní přípravky. Umělé dřevo lze také použít pro malosériové kovací a lisovací nástroje.

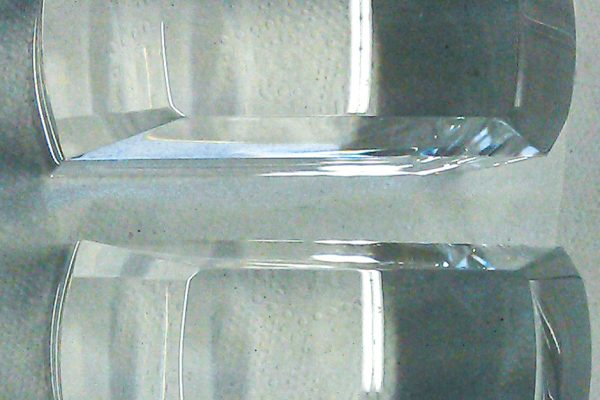

- Ve chvíli, kdy nejde využít 3D tisk, je možnost vyrobit plastové díly konvenčním způsobem obrábění. Díky dostupným polotovarům se Vám do ruky dostane díl s vlastnostmi podobným sériově vyráběné variantě!

- Obrábění z neželezných slitin, konkrétně z hliníku, je stěžejní v celém průmyslu. Využívá se na zástavbové díly, funkční díly, designově složité tvary, součásti přípravků a nástroje. Kromě zakázkového obrábění těchto materiálů je aplikovatelná i v dalších odvětvích.

Odlévání

-

Vakuové odlévání PU

Vakuové odlévání PU

-

RIM

RIM

-

Vosk

Vosk

Skvěle se hodí, pokud potřebujeme velké kusy. Kde končí přínos 3D tisku kvůli ekonomické stránce, velikosti a obrábění, tam nastupuje odlévání! Silikonová forma přesně kopíruje sebemenší detail, který se ukáže na každém odlitku. Životnost formy je 20-80 ks! Materiály jsou vyvinuty tak, aby věrně kopírovaly vlastnosti sériových materiálů. Je řešením na menší série funkčních dílů a finálních výrobků.

Ideální řešení ve chvíli, kdy ani odlévání polyuretanu nestačí a hliníkový vstřikovací nástroj je příliš velká investice. Reakční vstřikování dvou složek materiálu do pružných forem (silikon jako u polyuretanů) či pevných forem (umělé dřevo jako u obrábění) zajišťuje přesnost a požadované vlastnosti dílů při vyšších sériích. Tímto způsobem lze vyrábět například nárazníky a části přístrojové desky pro automobily, různé kryty přístrojů aj.

- Odléváním metodou ztraceného vosku dosáhneme přesných odlitků v menších sériích a z materiálu, který potřebujete. Je ideálním řešením, pokud potřebujete kovové díly a nechcete plasty. Pomůže, když ani obrábění nejde, protože dílů potřebujete více a silikonová forma nevydrží teplotu roztaveného kovu.

- Voskový model pro tuto metodu můžeme kromě 3D tisku vyrobit také odlitím do silikonové formy. Výsledkem je přesný model připravený pro odlévání v partnerské slévárně. Díky tomu dostanete rovnou požadovaný odlitek místo pouhého modelu.

Dokončování

-

Leštění

Leštění

-

Lakování

Lakování

-

Pokovení

Pokovení

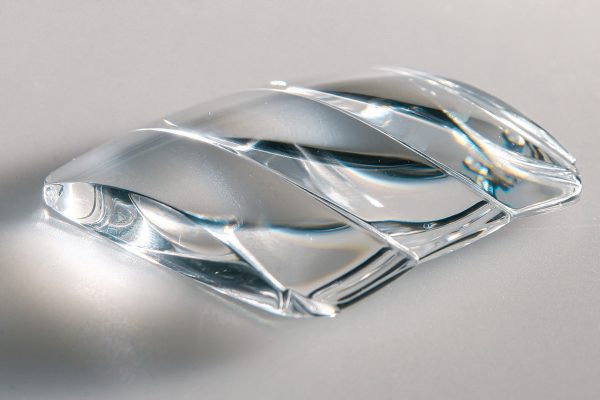

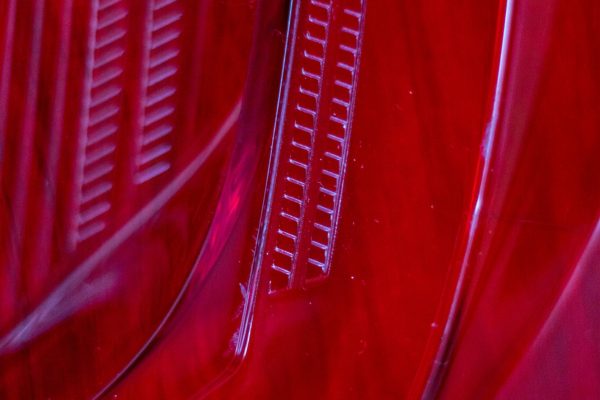

- Díly, které to vyžadují, lze dále leštit do požadované kvality. Optické díly pro světelné zkoušky, které mají jemnou optiku a speciální ostré tvary, umíme dokončit bez jakýchkoliv deformací či poničení. Zcela zachováme přesnost a funkčnost dílů! Pohledové díly se leští do zrcadlového povrchu. Vzniká imitace pokovení, ale s mnohem vyšší kvalitou.

- Díly lakujeme klasickými laky, autolaky, metalízami a dalšími barvami. Vždy záleží na vaší konkrétní potřebě. Lak utváří finální vzhled dílu. Zakládáme si proto nejenom na nejvyšší kvalitě, ale i přísné kontrole.

- Vakuové pokovení dílů imituje leštěný hliník. Základem je perfektní připravení podkladového povrchu dílu. Jako vrchní vrstva po pokovení se aplikuje čirý lesklý lak, který zaručí základní odolnost pokovení. Galvanické pokovování se vyplatí od menších sérií, kdy je ekonomicky zajímavé vytvořit pro díly vše, co je potřebné k realizaci pokovení (držák, přípravek atd.). Tímto druhem pokovu zajistíme funkční povrch bez nutnosti dalších úprav.

Skenování a CAD

-

3D Sken

3D Sken

-

CAD - konstrukce dat

CAD - konstrukce dat

-

Reverse engineering

Reverse engineering

- Umíme skenovat díly po výrobě! Tak se ukáže, zda jsou výrobky v požadovaných tolerancích. Zařazuje se běžně také do mezioperačních kontrol.

- Výhodou našeho skenovacího zařízení je rychlost a mobilita. Skenování můžeme realizovat přímo u vás! Po naskenování lze data dále použít a vytvořit z nich měrový protokol podle Vašich požadavků.

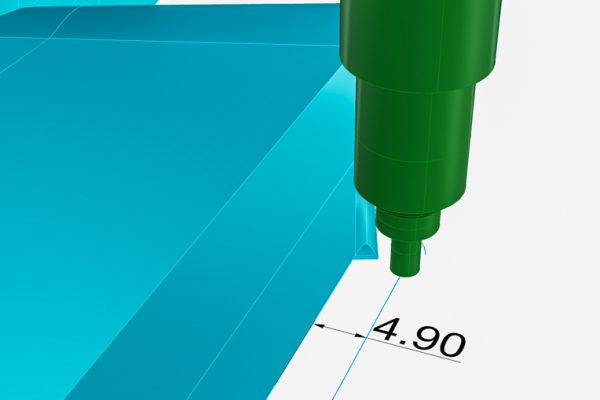

- Data (2D i 3D) jsou nedílnou součástí všech technologií. Výrobní svět se bez CAD dat neobejde. Pokud data nemáte, není to pro nás žádný problém! Nabízíme konstrukci 3D dat a jejich následné použití.

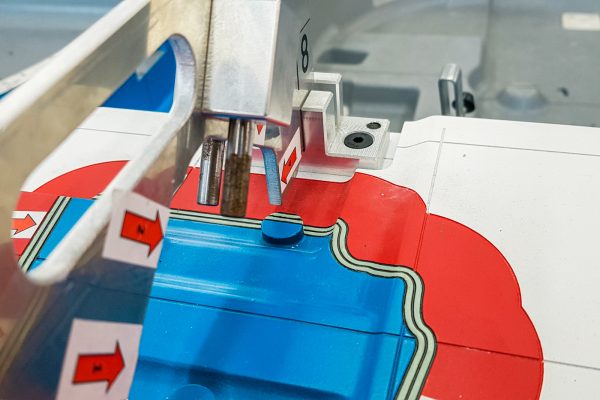

- CAD – konstrukce dat se používá například při výrobě přípravku pro kontrolu dílu. Vezmete přípravek, kam díl položíte, a máte okamžitou odpověď, jestli je daný díl OK/NOK.

- Reverse engineering je skvělá zbraň v případě, kdy potřebujete fyzický objekt přenést do digitálního světa a dále s ním pracovat. Chcete znovu vyrobit starý díl a k tomu na něm udělat změny? Nemáte výkresy ani podklady? Nevadí! Spojením skenování a CAD toho můžeme dosáhnout. Díl naskenujeme a vzniknou hrubá 3D data, která vyčistíme a opravíme, jak je potřeba. Uděláme požadované změny a můžeme vyrábět!

O mně

Dovolte mi vrátit se pár let v čase. Historie mého nadšení pro tyto technologie začíná už v mých 3 letech, kdy jsem díky svému tátovi fascinovaně sledoval laser kmitající po povrchu tekutého polymeru. Nechápal jsem, jak z toho může vzniknout pevný, funkční díl.

Pamatuji si i moment, jak jedna velmi drahá tiskárna přestala fungovat. Výroba stála. Spolu s tátou jsme ji rozebrali a zprovoznili. Byl to tehdy náročný úkol, který jsme společně zvládli. A divy se mi opět mohly tvořit přímo před očima. Od té doby se rád vracím ke složitým projektům. Chci posouvat hranice toho, co technologie dokážou.

Zkušenosti

V prostředí technologie aditivní výroby se pohybuji již přes 25 let. Praktických zkušeností s jejich používáním mám více než 10 let. Zapojoval jsem se do tohoto fascinujícího výrobního procesu od prvního momentu, kdy jsem dostal příležitost. Řezal jsem formy (pár jizev od skalpelu to dodnes dokazuje), brousil master modely, čistil a dokončoval tištěné díly. Prováděl jsem kontrolu a skenování, vytvářel protokoly. Jednal napřímo se zákazníky, vysvětloval, pomáhal a vycházel vstříc jejich požadavkům. V neposlední řadě jsem jim hotové díly přímo vozil.

ZNÁM CELÝ PROCES OD ÚPLNÉHO ZAČÁTKU AŽ PO FINÁLNÍ PODOBU. A DOKÁŽU VÁS JÍM PROVÉST!

Osobní přístup

Zakládám si na upřímném a osobním přístupu. Ke každému projektu se stavím jako k originálu, protože tím originálem opravdu je. Rád se aktivně angažuji a funguji jako projektový manažer. Vždy mi záleží především na spokojenosti zákazníka.

NENÍ NIC LEPŠÍHO, NEŽ KDYŽ VÁM DODÁM VÝROBEK, KTERÝ JE LEPŠÍ, NEŽ JSTE ČEKALI!

A nastane-li u vás jakákoliv neočekávaná situace, která vyžaduje okamžité řešení (časový skluz, výpadek výroby), ujišťuji vás, že jednám obratem. Můžete se na mě spolehnout i ve chvíli, kdy mi předáte informaci v pátek odpoledne. V pondělí ráno budete mít na stole řešení, nebo dokonce už bude vše vyřešeno. Vy můžete mít klidný víkend!

Silní partneři

Dokážeme najít řešení pro každý projekt BEZ VÝJIMKY, a to i díky našim silným partnerům ve výrobě a vývoji. Jsou jimi instituce zaměřené na vývoj materiálů, technologií a také na digitalizaci a Průmysl 4.0. To vše perfektně doplňuje naše služby. Vaši realizaci jsme tak v případě potřeby schopní přesměrovat na správná místa.

NAŠÍM CÍLEM JE POSOUVAT VŠE DÁL, SKLÁDAT VRSTVU PO VRSTVĚ, AŽ K VAŠEMU ÚSPĚCHU A SPOKOJENOSTI.

Napište nám

Zaujaly vás možnosti využití technologie aditivní výroby? Našli jste zde metodu, která by mohla řešit váš problém ve výrobě nebo zjednodušit, zrychlit či jinak optimalizovat její proces? Nejste si jistí, ale chcete se poradit? Zajímá vás zkrátka cokoliv kolem 3D tisku? Neváhejte se nám ozvat!

Spojte se s námi přímo

- Vrbický Business Technology s.r.o.

- Jaurisova 515/4, Praha 4